Главная → Примеры внедрения → Опыт автоматизации процесса испытаний авиационных ГТД (ОАО "Рыбинские моторы")

Опыт автоматизации процесса испытаний авиационных ГТД (ОАО "Рыбинские моторы")

Севрюгин Н. Н. — начальник участка испытательного корпуса ОАО

"Рыбинские моторы", к.т.н, лауреат Первого всероссийского конкурса

"ИНЖЕНЕР ГОДА".

Потапов И. А., Попов А. Н., Цирихов А. М. — сотрудники НПП "МЕРА".

Введение

ОАО "Рыбинские моторы" — одно из крупнейших предприятий России,

выпускающее широкий спектр сложной наукоемкой техники. Среди выпускаемой

продукции большая часть состоит из авиационных ГТД типа Д30-КУ(КП) и их

модификаций, устанавливаемых на авиалайнерах ИЛ-62М, ТУ-154М, ИЛ-76. По

итогам работы в 2000 году предприятие было признано лауреатом премии

Правительства Российской Федерации в области качества. Достижение

высокого качества производства стало возможным только благодаря тому,

что современная система контроля качества продукции охватывает все

составляющие производственного процесса.

Завершающим и одним из важнейших звеньев в производственной цепи

являются испытания готовой продукции — ГТД, которые проводятся в

испытательном корпусе (рис. 1). На этой стадии производства проверяется

соответствие показателей работы двигателя нормам технических условий,

производится настройка агрегатов и систем изделия, рассчитываются

характеристики ГТД и т. д.

Рис. 1. ОАО "Рыбинские Моторы". Испытательный корпус

Процесс испытания состоит из двух групп работ: работы, производимые на неработающем изделии (монтаж (рис. 2), осмотры, перемонтаж систем, демонтаж и т. п.) и работы, связанные со сжиганием топлива (газовая наработка изделия).

Рис. 2. ОАО "Рыбинские Моторы". Процесс испытания ГТД

Применение автоматизированной системы контроля испытаний (АСКИ) наиболее целесообразно при контроле во время газовой наработки ГТД. Это обусловлено, в первую очередь, тем, что:

- именно в этих работах определяются значения основных показателей работы двигателя;

- необходимо минимизировать газовую наработку (без ухудшения качества испытания):

- для снижения расхода топлива;

- для уменьшения влияния вредных факторов на здоровье исполнителей;

- для уменьшения выброса отходов горения топлива в атмосферу;

- необходимо снизить влияние субъективного фактора для повышения объективности результатов испытания.

Но и работы, выполняемые на остановленном изделии, также должны быть

максимально охвачены автоматизированным контролем, поскольку

качественная подготовка двигателя к запуску — залог успешного

функционирования работающего двигателя.

Цель функционирования АСКИ

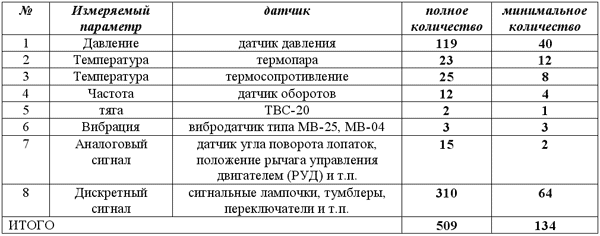

Работа ГТД оценивается множеством параметров. Полный и минимально

необходимый перечень этих параметров, задействованных для оценки работы

двигателя при серийных испытаниях, представлен в таблице 1. Для

проведения исследовательских работ при испытаниях ГТД этот список может

быть существенно увеличен.

Таблица 1. Перечень параметров, задействованных для оценки работы ГТД

Результаты работ, производимых в процессе испытания, заносятся в

протокол испытания. В отличие от автоматических систем

автоматизированные системы в своем составе предполагают функционирование

человека. Для эффективной работы людей в составе АСКИ все оперативные

данные, характеризующие работу изделия, должны быть представлены в

удобном наглядном виде. Помимо эффективного представления оперативных

данных также в удобном виде должны быть выведены значения, отправляемые в

протокол испытания. Итоговое заключение о пригодности ГТД к

эксплуатации принимается на основании данных, представленных в протоколе

испытания. Поэтому основной целью функционирования АСКИ, в конечном

итоге, является протокол испытания, формируемый системой и

представленный на машинных носителях информации или на бумаге. В

настоящее время юридическую силу имеет протокол на бумаге, содержащий

необходимые подписи исполнителей и представителей контролирующих

подразделений, что определено стандартом предприятия [1]. Необходимо

подчеркнуть, что целью работы автоматизированной системы контроля

испытаний является именно протокол испытания, а не двигатель, готовый к

эксплуатации. Собранный, отрегулированный и проверенный двигатель,

годный к эксплуатации, является результатом работы множества

производственных подразделений и служб, оснащенных различными

автоматизированными системами. Только при применении автоматической

системы испытаний можно делать акцент на то, что результатом ее работы

является годное изделие, а не протокол испытания.

Функциональная схема АСКИ

Поскольку протокол испытания изделия является основной целью работы

системы, его формированию необходимо уделять особое внимание. Данные,

заносимые в протокол, должны быть достоверны. Достоверность данных

обеспечивается соответствием их обработки нормативной документации, в

частности ГОСТу 8.207-76 [2]. Вместе с тем, достоверность данных должна

быть обеспечена требуемой скоростью ввода данных. В цикле работы АСКИ

большое количество времени занимает визуализация данных. По этой причине

достичь большой скорости работы программного обеспечения (ПО) сложно.

Это связано со скоростью реакции человека, составляющей в среднем 0.1

сек. Поэтому увеличение скорости работы цикла отображения программы

свыше 10 Гц нецелесообразно из-за того, что информация, выводимая на

устройства визуализации, не сможет быть воспринята пользователями. С

другой стороны, чтобы обеспечить требуемую точность и достоверность

отдельных параметров необходимо иметь скорость цикла работы не ниже 130

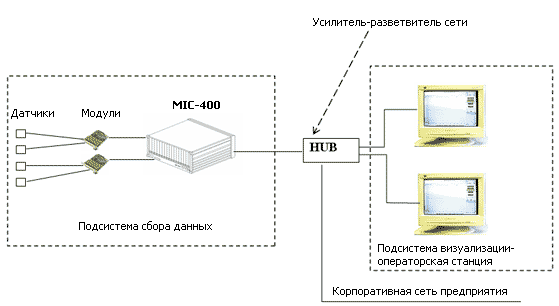

Гц. Для решения этой коллизии АСКИ разбивается на две крупных подсистемы

- систему сбора данных и систему визуализации. Система сбора данных

работает в реальном режиме времени технологического процесса, а система

визуализации - в реальном времени реакции человека, которое на порядки

больше дискретности, которую необходимо поддерживать, чтобы эффективно

контролировать испытание. Обе подсистемы работают на собственных,

достаточно недорогих процессорах, которые соединяются с помощью сетевого

обеспечения. Схема такой АСКИ представлена на рис. 3 [3].

Рис. 3. Схема АСКИ

Разделение системы контроля на подсистемы сбора данных и визуализации

позволяет регистрировать параметры ГТД с высокой точностью и

эффективностью. Это достигается за счет того, что значения параметров

испытуемого изделия опрашиваются системой сбора данных всегда с

постоянной дискретностью, так как эта система не выполняет действий,

которые могут увеличить время цикла опроса. Все действия, связанные с

обработкой команд, поступающих от оператора, выполняет система

визуализации, она же поддерживает хранение данных, их документирование,

наглядное текстовое и графическое представление и так далее. Система

сбора данных выполняет только действия, связанные с вводом информации от

объекта испытания, их первичной обработкой, либо выдачей управляющих

сигналов, за счет этого существенно уменьшается время цикла опроса,

повышается точность и достоверность данных.

Выбор программных и аппаратных средств

При проектировании любой АСУТП вообще и АСКИ серийных ГТД в частности

существует множество подходов. Среди всех подходов имеются два крайне

противоположных: полное создание всего программного и аппаратного

обеспечения собственными силами; использование исключительно

приобретенных продуктов. Оба эти подхода не имеют высокой эффективности,

так как в первом случае возникают проблемы с производством, настройкой,

надежностью, метрологией, хотя при этом достигается максимальная

специализация проекта, во втором - чрезмерно высокая стоимость

разработки и проблемы с сопровождением. Наиболее эффективное решение

находится между этими подходами, то есть часть системы покупается, часть

- разрабатывается собственными силами. Приобретение системы или ее

частей - сама по себе задача не простая, так как "ошеломляющее

разнообразие продуктов - как программных, так и аппаратных, активно

предлагаемых сегодня для создания АСУТП, не прибавило оптимизма

разработчикам и заказчикам систем: по рекламным проспектам трудно

сделать заключение о пригодности технических средств и программного

обеспечения для решения конкретных задач" [4]. Первое, на что обращается

внимание - надежность системы. Постоянно отказывающая и даже просто

регулярно дающая сбои система не устраивает никого, особенно при

испытаниях ГТД, так как здесь в последнее время выходит на передний план

проблема экономии топлива при испытаниях, а сбои системы ведут к

потерям топлива. Второй показатель - точность системы. Точность системы

должна быть не ниже той точности, которая уже достигнута при испытаниях.

Перечислять факторы можно довольно долго, это выходит за рамки

данной статьи. Для выбора компании - партнера разработки и внедрения

АСКИ, был проведен анализ продуктов компаний, производителей требуемых

составляющих системы. В результате анализа в качестве делового партнера

по созданию АСКИ испытаний серийных ГТД было выбрано

научно-производственное предприятие "Мера", город Королев Московской

области. НПП "Мера" успешно функционирует на российском рынке с 1992

года. Начиная с разработки программно-аппаратных комплексов цифрового

анализа вибраций, фирма накопила огромный опыт в создании АСУТП

различных объектов, включая сложные энергетические установки и стартовые

измерительные комплексы запуска космических аппаратов. НПП "Мера"

является зарегистрированным разработчиком измерительных средств для

авиационно-космической промышленности, использует модули,

зарегистрированные в государственном реестре.

Тесное сотрудничество с фирмой "Мера" позволило создать в 1998

году в ОАО "Рыбинские моторы" в кратчайшие сроки комплекс для проведения

испытаний двигателя нового поколения семейства Д-30КУ с измерением

температурного поля, строящегося на основании данных нескольких режимов

работы изделия, каждый из которых характеризуется более чем 450 входными

температурами.

В конце 2000 года внедрена в эксплуатацию АСКИ малоразмерных ГТД

специального назначения, а в 2001 году внедрена АСКИ серийных

испытаний, опыт построения которой рассматривается в данной статье.

Аппаратное обеспечение АСКИ

Аппаратное обеспечение размещено в пульте управления (рис.4) и

аппаратной стойке (рис.5). Все соединительные провода и кабели между

пультом управления и объектом контроля проложены таким образом, что

пространство между стенами кабины наблюдения и пультом управления не

имеет препятствий для продвижения обслуживающего персонала.

Рис. 4. АСКИ. Пульт управления

Рис. 5. АСКИ. Аппаратная стойка

Система сбора данных построена на базе аппаратно-программного комплекса MIC-400 (см. рис.5), зарегистрированного в Государственном реестре средств измерений под №20859-01. Состав базового комплекса MIC-400:

- несущее шасси;

- процессорная плата, жесткий диск либо флэш-диск;

- измерительный крейт на 16 слотов;

- крейт-контроллер;

- источник питания ~220 В.

В состав модулей, обеспечивающих функционирование АСКИ, входят следующие модули:

- МC-1081СС - крейт-контроллер;

- МC-201 - вибромодуль (рис. 6);

- MC-212 - тензомодуль для измерения тяги двигателя;

- МC-227C- модуль для измерения значения давления с датчиков, выдающих токовый сигнал;

- МС-227К - модуль для измерения термоЭДС;

- МС-227R - модуль для измерения термосопротивления;

- МС-451 - частотный модуль;

- LC-101 - коммутатор-усилитель;

- LC-301 - модуль АЦП;

- LC-401 - модуль ввода дискретных сигналов;

- LC-402 - модуль вывода дискретных сигналов;

Рис. 6. Вибромодуль МC-201

Поскольку АСКИ работает в условиях повышенных вибраций, вызванных

работой ГТД, применение офисных компьютеров нецелесообразно [5], поэтому

в качестве базового компьютера для системы визуализации используется

компьютер в промышленном исполнении на базе шасси IPC-610.

Всесторонний контроль испытаний ГТД на современном уровне

развития техники полностью автоматическим сделать весьма затруднительно.

Это связано с тем, что некоторые дефекты в работе двигателя можно

обнаружить только визуально, например, течи двигателя, искрение или

факеление в реверсивном устройстве. С помощью обычного окна наблюдения

течи двигателя обнаружить во время работы ГТД невозможно. В этом случае

на помощь испытателям приходит телеаппаратура. Применение телекамер с

поворотным углом зрения, как в горизонтальном, так и вертикальном

направлениях, а также функцией приближения объекта и монитора позволяет

эффективно вести наблюдение за испытанием и обнаруживать дефекты на

ранней стадии их проявления. При применении телеаппаратуры необходимо

учитывать то, что освещенность испытываемого двигателя должна быть

достаточной.

Разработанный НПП "Мера" РУД позволил повысить эффективность

управления двигателем при испытаниях, а модуль вывода дискретных

сигналов, сопровождаемый специальным программным обеспечением, —

увеличить автоматическое управление. Органы управления двигателем при

испытаниях представлены на рис.7.

Рис. 7. РУД. Рычаг управления двигателем

Программное обеспечение

Развитые программные средства, выпускаемые НПП "МЕРА", позволяют быстро

настраивать программное обеспечение АСКИ при изменении технологии

испытаний, при внедрении в производство новых типов изделий.

Использование сетевых ресурсов позволяет строить АСКИ, которая,

включаясь в общезаводскую корпоративную сеть, оперативно обеспечивает

необходимой информацией о прохождении испытаний ГТД, о состоянии

испытательных боксов и всей испытательной станции заинтересованные

подразделения.

Программное обеспечение (ПО) можно разбить на три уровня:

- нижний уровень — программы, функционирующие на процессорах интеллектуальных модулей. Эти программы выполняют операции по обмену данными, исключению грубых промахов измерений, преобразованию данных в требуемый формат. ПО нижнего уровня, работающее на сигнальных цифровых процессорах модулей УСО, также призвано разгрузить центральный процессор системы сбора данных;

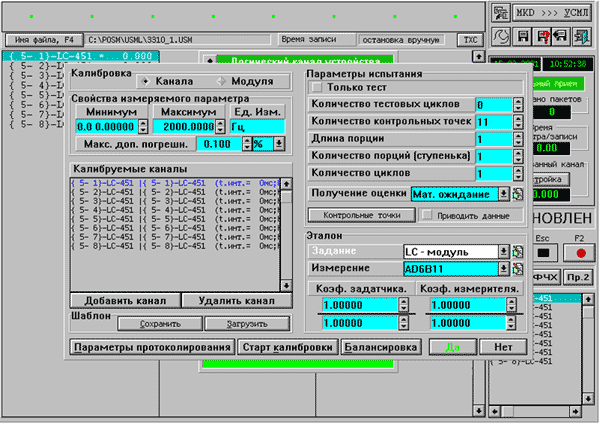

- сервер данных — программа системы сбора данных. Она обеспечивает обмен с ПО нижнего уровня, предварительную обработку данных (например, приведение к физическим величинам), выполняет ряд необходимых расчетов (например, приведение значения параметра к стандартным атмосферным условиям, вычисление оценочных параметров), накапливает данные быстропеременного режима (например, при осциллографировании параметров), обеспечивает передачу данных системе визуализации. На сервер данных также возложена метрологическая поддержка комплекса (согласно ГОСТ 8.207-76 [2]), функция калибровки измерительных каналов. На рис. 8 показано изображение экрана монитора при калибровке канала измерения термоЭДС;

Рис. 8. Калибровка канала измерения термоЭДС

- система визуализации. Программа этого уровня обеспечивает наглядное и удобное представление данных на мониторе системы, ведение протокола испытания, поддерживает интерфейс оператор-компьютер.

При написании программных модулей использованы современные технологии программирования.

Результаты работы АСКИ

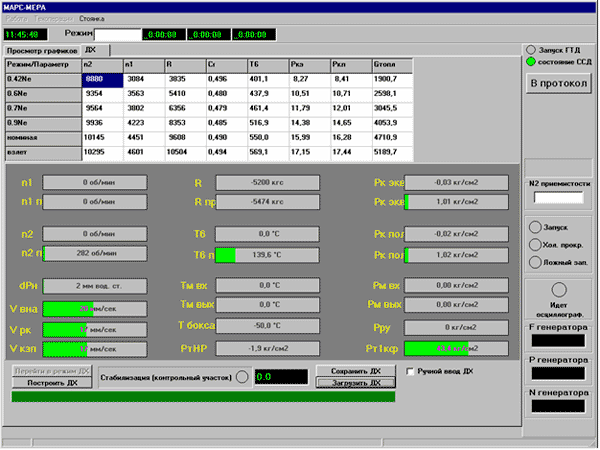

Как уже отмечалось выше, основная цель работы АСКИ — создание протокола

испытаний, поэтому основной результат работы системы — протокол

испытания, содержащий необходимую информацию о прохождении испытания.

Протокол серийного приемо-сдаточного испытания, являющийся официальным

документом, выведенным на бумажный носитель, состоит из 100…150 листов

формата А4. Протокол содержит как текстовую, так и графическую

информацию. Размер шрифта текста и межстрочные промежутки выбраны

такими, чтобы на одной странице помещалось 63 строки, включая

обязательные строки оформления (первую и две последние). Такое

количество строк обеспечивает оптимальное соотношение удобства

восприятия информации и компактности протокола. Из этих же соображений

оптимального соотношения графики размещаются по два на странице (с

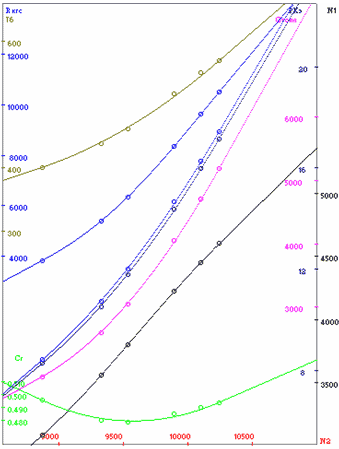

обязательным присутствием строк оформления). Значения и графики

дроссельной характеристики двигателя и изменения частоты тока генератора

при переключении загрузок во времени показаны на рис. 9 и рис. 10

соответственно.

Рис. 9. Значения дроссельной характеристики двигателя

Рис. 10. Изменения частоты тока генератора при переключении загрузок во времени

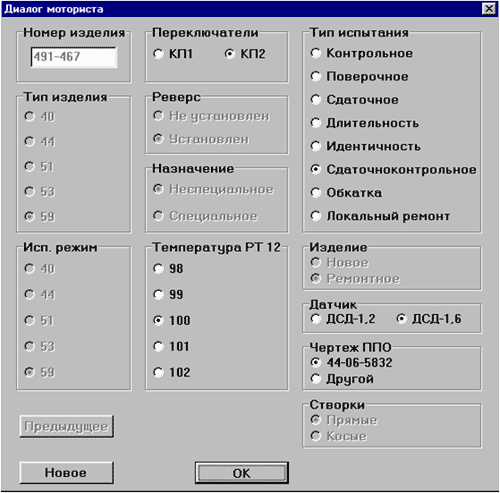

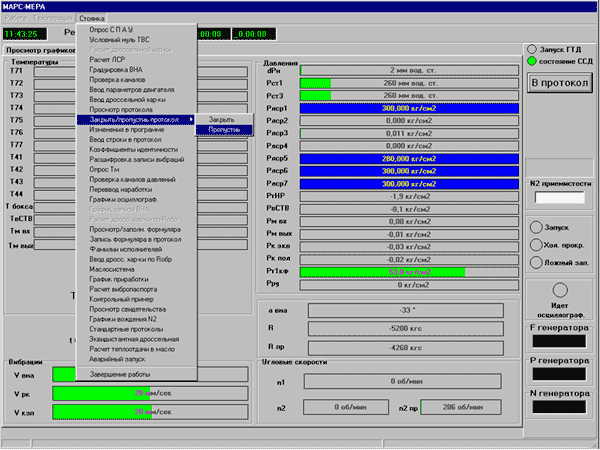

Интерфейс общения АСКИ и исполнителя разработан с учетом максимального удобства для исполнителя. Вид начального диалога представлен на рис. 11. На рис. 12 показан вывод некоторых параметров изделия, а также меню, предоставляющее выбор действий исполнителю для проведения работ на остановленном двигателе.

Рис. 11. Вид начального диалога

Рис. 12. Вывод некоторых параметров изделия

Заключение

Внедренная на ОАО "Рыбинские моторы" АСКИ позволила решить вопросы,

связанные с сертификацией производства, повысить эффективность процесса

испытания. Комплексное решение задачи при внедрении системы позволило

повысить уровень автоматизации процесса испытания, сделать реальный шаг к

автоматическому испытанию двигателей.

Информацию об ОАО "Рыбинские моторы" можно найти на сайте www.rybinskmotors.ru, о НПП "Мера" — www.nppmera.ru.

Литература

- СТП 503.08.014-99. Документация сопроводительная. Порядок ведения, учета и обращения.

- ГОСТ 8.207-76. Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений.

- Севрюгин Н. Н., Тонкий Л. В. Деструкционный подход в организации автоматизированных систем контроля управления испытаниями // РГАТА, Рыбинск, 1998, деп. в ВИНИТИ 20.04.98 № 1212-В98.

- Е. Рыжов. Точка зрения // Открытые системы сегодня, 1995, № 12 (33), С. 10.

- Л. В. Тонкий, Н. Н. Севрюгин, И. Р. Щёголев. Автоматизированная система контроля испытаний серийных ГТД на базе локальной вычислительной сети. Вестник Верхне-Волжского отделения АТН РФ. Серия Высокие технологии в машиностроении и приборостроении. Вып. 2, 1995, С. 141-145.