Главная → Примеры внедрения → Создание комплексной системы для испытания авиационных двигателей

Создание комплексной системы для испытания авиационных двигателей

Поповьян А.Г., ЦИАМ, Попов А.Н., НПП "МЕРА"

На площадке НИЦ ЦИАМ совместными усилиями специалистов НПП

"МЕРА" и ЦИАМ построен комплекс для испытания биротативного вентилятора.

Решена задача комплексной автоматизации испытательного стенда.

Научно-производственное предприятие "Мера" — одно из ведущих

российских предприятий, работающих на рынке измерительных приборов и

систем, разрабатывающих и поставляющих автоматизированные комплексы

стендовых испытаний (АКСИ) для различных отраслей, в первую очередь, для

предприятий авиационной и космической промышленности. За время работы

на этом направлении предприятием накоплен немалый методический и

инструментальный опыт. Этот опыт, наличие в структуре предприятия

конструкторского бюро и собственного производства, тесное взаимодействие

с конечными пользователями, применение инновационных технологий и

гибкий подход в выборе используемых решений — вот секреты успеха

предприятия на современном рынке услуг автоматизации.

Требования к построению современной АКСИ

Целью внедрения АКСИ на предприятиях, специализирующихся в области

разработки, испытаний, производства, ремонта авиационных двигателей и

отдельных узлов к ним, является повышение точности и достоверности

оценки параметров объекта исследований, а также уменьшение времени,

требуемого для его испытания, снижение расходов топлива и энергии.

К современной измерительной аппаратуре, работающей в условиях стендовых испытаний, предъявляется комплекс требований:

- высокие метрологические характеристики;

- сертификация как средства измерений;

- работа с широкой номенклатурой датчиков (как с самыми современными, так и с выпускавшимися несколько десятилетий назад);

- возможность интеграции подсистем измерения статических и динамических параметров в единый комплекс;

- возможность без существенных материальных и временных затрат наращивать количество и номенклатуру измерительных каналов, функциональные возможности программного обеспечения;

- открытость и модульность архитектуры аппаратных и программных средств;

- стандартизация форматов обмена измерительной информации;

- надежность и стабильность работы, высокая ремонтопригодность, что особенно ценно при испытаниях объектов авиационно-космического назначения;

- наглядность и оперативность получения отчетной информации по испытаниям;

- высокая рентабельность за счет сохранения эксплуатационных свойств в течение всего срока эксплуатации;

- доступность и качество гарантийного и послегарантийного обслуживания;

- синхронизация измерительной информации по каналам статических и динамических измерений.

Пример построения комплекса для испытаний биротативного вентилятора

Современная испытательная система — это совокупный труд целого ряда

специалистов — профессионалов в своей области: системных интеграторов,

разработчиков аппаратуры, конструкторов, метрологов, программистов.

Одной из основных задач фирм-интеграторов является совершенствование

измерительных систем путем сбора и обобщения опыта в данной области.

Показательным примером построения комплексных структурированных

измерительных систем для авиадвигателестроения является комплекс для

испытаний биротативного вентилятора на площадке НИЦ ЦИАМ, выполненный

"под ключ" специалистами НПП "МЕРА".

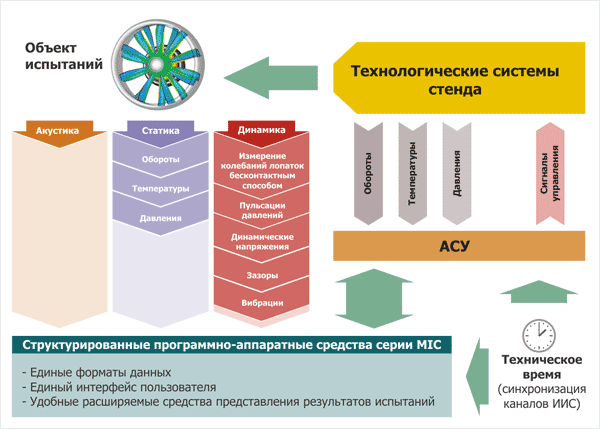

АКСИ (рис. 1) предназначен для проведения комплексных

исследований биротативного вентилятора и, в первую очередь, его

акустических параметров. Построенный на платформе

измерительно-вычислительных комплексов серии MIC он позволяет

автоматизировать процесс сбора и обработки информации по каналам

статических (температура — более 250, давление — более 450, частота

вращения, крутящий момент), динамических (пульсации давлений — более 70,

динамические напряжения — более 30, радиальные зазоры, бесконтактные

измерения вибраций лопаток), а также включает отдельные подсистемы

акустических измерений и АСУ. Решена задача комплексной автоматизации

испытательного стенда, включая метрологическую поддержку и вопросы

совместной работы всех подсистем в едином времени, организации рабочих

мест в пультовом помещении, кроссировку линий связи с первичными

преобразователями.

Рис. 1. Структурная схема автоматизированного комплекса стендовых испытаний

Система измерений статических параметров построена на базе ИВК MIC-036

(включает каналы измерения температур термопарами, компенсации холодного

спая, каналы частоты вращения) и программно-аппаратного комплекса

прецизионного измерения давлений фирмы Pressure Systems©.

Система измерений динамических параметров и акустики построена

на базе зарекомендовавшего уже себя в отрасли прибора MIC-300M в

различных частотных модификациях, обеспечивающих сбор, обработку и

представление информации для каналов в частотных диапазонах от 20 кГц до

95 кГц. Автономная, но имеющая канал информационного обмена с

остальными системами, автоматизированная система управления (АСУ)

выполнена на базе ИВК MIC-400. Единое программное обеспечение и

унифицированные форматы данных облегчают освоение системы конечными

пользователями. Открытая модульная структура комплекса позволяет

практически неограниченно наращивать мощность системы, а многоуровневая

архитектура построения программных и аппаратных средств повышает

надежность системы в целом, облегчает поиск возможных неисправностей в

процессе эксплуатации.

Внедрение АКСИ, как технически сложного с интеллектуальными

элементами объекта, в каждой отрасли имеет свою специфику. Несмотря на

имеющийся опыт построения систем испытаний в авиационной отрасли,

создание данной системы было бы невозможно без профессиональной помощи

специалистов ЦИАМ.